博泽“智”造:走近北京博泽

在全球汽车产业智能化浪潮下,博泽中国积极构建本土化的智能制造体系。今天,让我们一起走近北京博泽,继续探访“智”造背后的奥秘!

北京博泽汽车部件有限公司(简称北京博泽)作为汽车零部件制造领域的标杆企业,自2012年成立以来,为众多客户提供汽车门模块和座椅骨架等产品。公司自成立之初就前瞻性地布局智能制造体系,系统规划了数字化工厂建设路径,为后续智能化升级奠定了坚实基础。

公司于2017年启动的数字化转型目前已取得显著成效,工厂拥有近20条自动化生产线,生产设备实现100%物联网覆盖,车门模块排序生产交付和座椅骨架质量控制方面的创新实践成为行业智能制造典范。

车门模块:智能排序,极速响应

作为汽车车门系统的核心功能集成载体,车门模块可集合玻璃升降器、门锁、扬声器等十余种部件,装配工艺复杂度高。依托智能化生产体系,北京博泽可精准响应车门模块的定制化配置需求,实现“订单接收-智能排产-精准配送”的三小时极速交付,成功构建满足整车厂实时供货的零库存体系。其主要包含生产计划、制造执行、产品配送三大关键环节。

生产计划实时互联。北京博泽通过EDI与整车客户进行生产计划的互联,收到客户发送的生产排序、配置和车身信息后,公司通过企业管理系统将订单信息发送至制造执行系统。

制造执行自动管控。制造执行系统收到订单信息后自动进行配置解析,并发送至生产线的相关工位,实现生产排配自动化。2023年,通过整合制造执行系统至企业管理系统,北京博泽简化产品配置信息的发送流程,实现不同组装需求至对应产线的自动分发,提升整体效率。

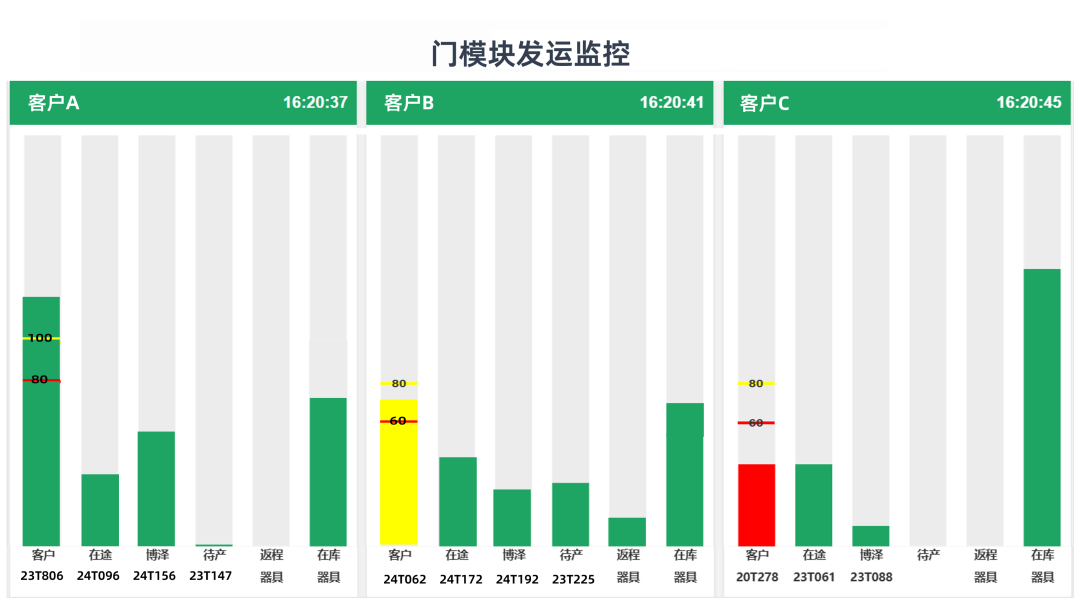

产品配送信息准确。装配完毕的产品会根据客户车身号信息和顺序排列,确保门模块的按序供应。北京博泽还通过配备定位系统的运输卡车,实时跟踪交货情况,并在运输出现问题时迅速响应,为产品及时交付保驾护航。

座椅骨架:数据赋能,稳定可靠

作为北京博泽的另一大主要产品,座椅骨架由座椅调节电机、导轨、调角器、侧板等多个零部件组成,生产过程涉及激光焊接、自动组装、产品测试三大主要流程。为确保产品品质的持续稳定,北京博泽通过改进及优化生产工艺,以技术创新不断提升生产效率和产品质量表现。

激光焊接智能检测系统。在座椅骨架的生产制造过程中,北京博泽大量采用高精度视觉检测系统实时监控焊接质量,并结合大数据平台分析焊接过程的工艺参数。例如,先进的光学检测系统实现了焊接过程的三维动态监测,同时焊接数据经过存储、分析和处理建立质量预测模型,用以优化工艺参数及评估焊接质量,形成闭环质量控制体系。

装配过程数据中台建设。通过工业物联网技术,座椅组装线实现了全流程数据的实时采集与存储,显著提升了装配过程的可靠性与精确度。在关键的螺钉拧紧工序中,异常拧紧状态会被自动识别出来,螺钉拧紧过程的全周期曲线和参数会形成可追溯的工艺数据库,以便工程师基于历史数据建立最优工艺参数模型,实现拧紧工艺的持续优化。

声学测试智能诊断平台。在产品检测工位,北京博泽使用机器人模拟座椅实际负载工况,并采用先进的声学测试系统。该系统通过振动传感器自动收集座椅的振动频谱,再利用大数据自动计算和比较,判断产品噪音是否满足客户需求,从而确保产品质量。

随着市场从增量竞争转向存量博弈,零部件供应商正面临着响应速度与质量表现的双重考验。凭借深厚的数字化与智能化技术积淀,北京博泽通过智能制造关键环节的持续优化,积极应对当前市场的挑战,并为企业在未来行业格局重塑中赢得竞争优势奠定坚实基础。

版权声明

本文仅作者转发或者创作,不代表旺旺头条立场。

如有侵权请联系站长删除

旺旺头条

旺旺头条

发表评论:

◎欢迎参与讨论,请在这里发表您的看法、交流您的观点。